Guía completa de PCB de doble cara: diseño, fabricación y resolución de problemas

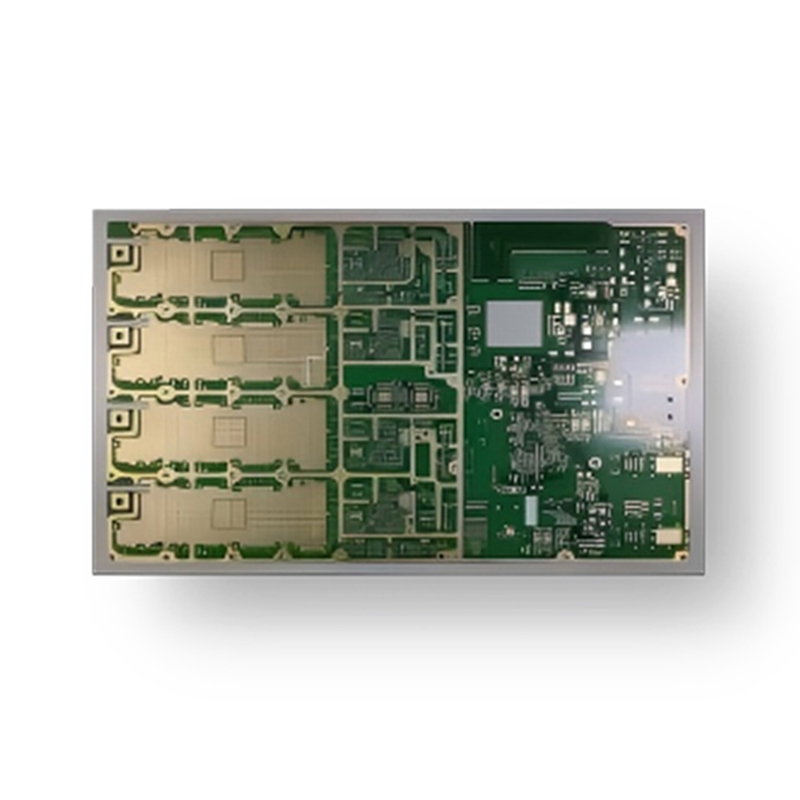

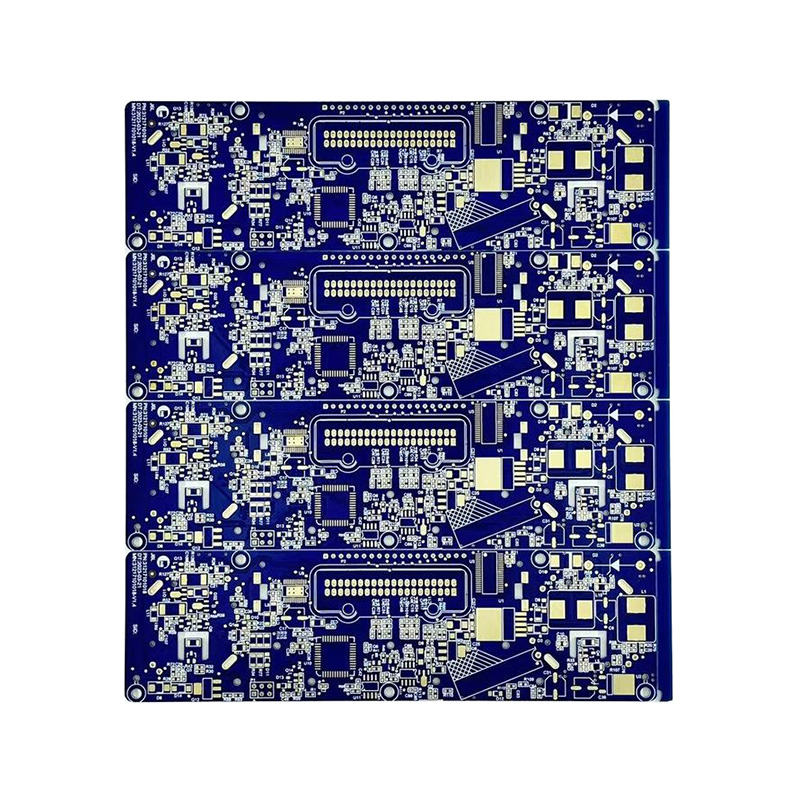

En los productos electrónicos modernos, las placas de circuito impreso (PCB) desempeñan un papel crucial y PCB de doble cara Es uno de los tipos de PCB de alta densidad más comunes. En comparación con las PCB de una cara, las PCB de doble cara pueden acomodar más circuitos en la misma área y ofrecer una mayor flexibilidad de diseño. Esto los hace ampliamente utilizados en dispositivos de comunicación, tableros de control industrial, electrónica automotriz y diversos productos electrónicos de consumo.

Este artículo proporcionará una guía completa sobre los métodos de diseño, fabricación, soldadura y solución de problemas de PCB de doble cara , ayudando a ingenieros y entusiastas del bricolaje a dominar sistemáticamente la tecnología de PCB de doble cara.

Sección 1: Conceptos básicos de PCB de doble cara

Estructura y características de la PCB de doble cara

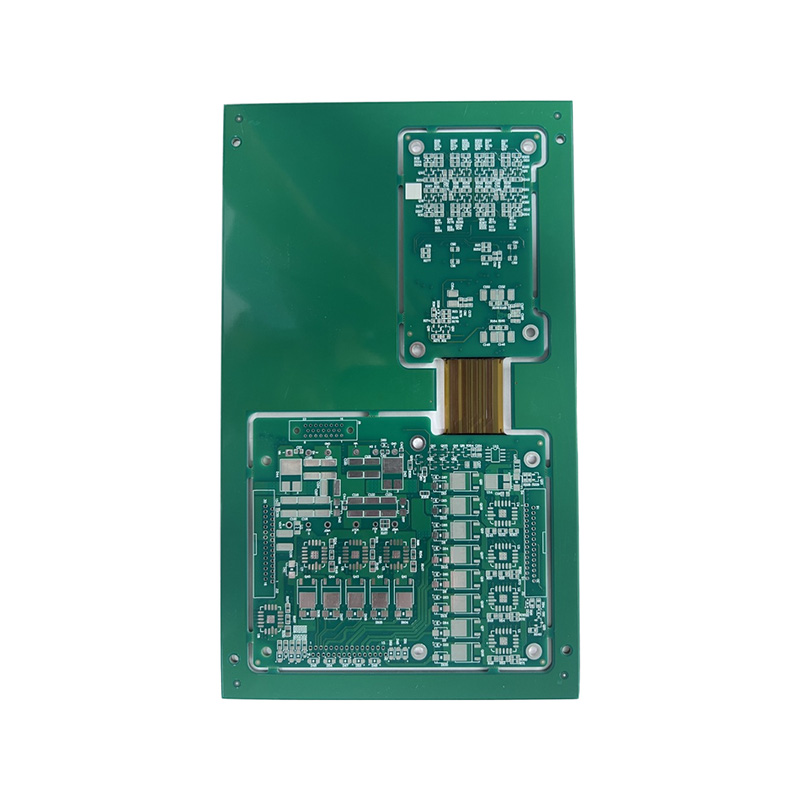

PCB de doble cara se refiere a una PCB con circuitos dispuestos en ambos lados de la placa. Normalmente, una PCB de doble cara consta de varias capas clave:

- Capa de sustrato: Generalmente fabricado con resina epoxi de fibra de vidrio FR-4, proporcionando soporte mecánico y aislamiento.

- Capa de cobre: Se aplica una lámina de cobre en ambos lados del tablero para las conexiones eléctricas.

- Máscara de soldadura: Protege las trazas de cobre de la oxidación y previene puentes de soldadura.

- Serigrafía: Etiqueta las posiciones de los componentes, números de pieza y otras marcas.

Las principales características de los PCB de doble cara incluyen una mayor densidad de circuito, un rendimiento eléctrico mejorado y un diseño flexible que permite colocar componentes clave en diferentes capas, ahorrando espacio.

Diferencia entre PCB de una cara y de doble cara

| Característica | PCB de una cara | PCB de doble cara |

| Número de capas | uno | dos |

| Diseño de componentes | Limitado | Flexibles |

| Costo | inferior | Mayor (fabricación más compleja) |

| Aplicaciones | Productos electrónicos simples. | Productos electrónicos de alta densidad. |

En comparación con los PCB de una cara, los PCB de doble cara tienen ventajas obvias en diseños de alta densidad, pero también introducen más desafíos en la fabricación y la soldadura. Por lo tanto, dominar Técnicas de soldadura de PCB de doble cara. y los principios de diseño de circuitos son esenciales para los ingenieros.

Aplicaciones de PCB de doble cara en productos electrónicos

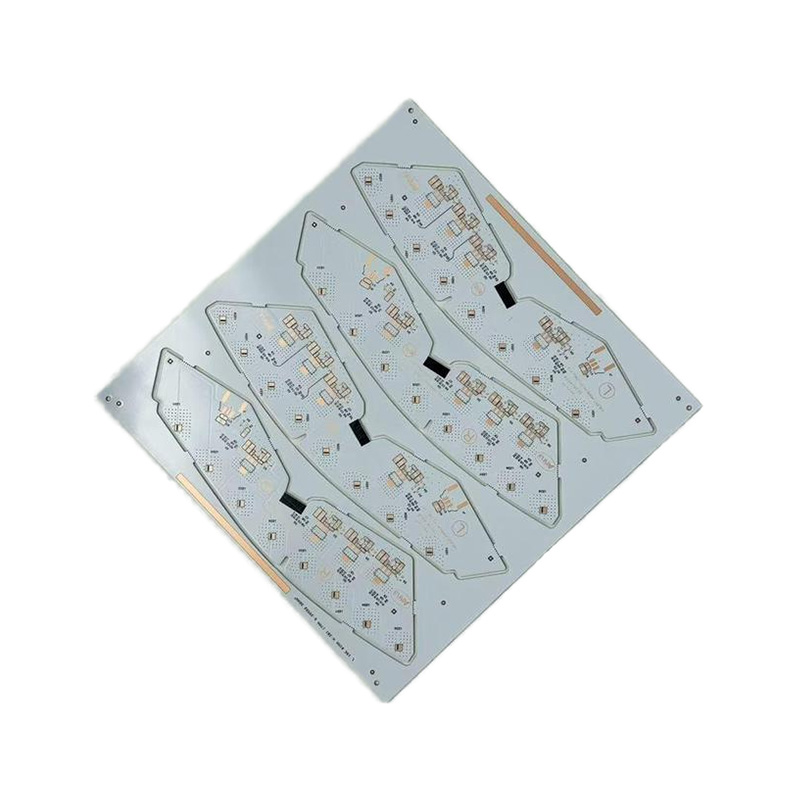

Los PCB de doble cara se utilizan ampliamente en productos electrónicos que requieren alta confiabilidad y funcionalidad compleja. Las aplicaciones típicas incluyen dispositivos de comunicación como enrutadores y módulos de estaciones base, tableros de control industrial como controladores PLC y controladores de motores, electrónica automotriz como paneles de instrumentos y módulos de sensores, y electrónica de consumo como relojes inteligentes y dispositivos de audio portátiles.

Claramente, el diseño de un PCB de doble cara afecta no sólo el rendimiento del circuito sino también la capacidad de mantenimiento y la vida útil del producto.

Sección 2: Consideraciones de diseño para PCB de doble cara

Puntos clave en el diseño de circuitos de doble cara

Al diseñar circuitos para PCB de doble cara, se deben considerar varios factores críticos. El diseño vía es particularmente importante para conectar circuitos en ambos lados del tablero. El diámetro de la vía debe coincidir con los requisitos actuales para evitar el sobrecalentamiento. Además, las capas de señal deben organizarse cuidadosamente para garantizar un rendimiento eléctrico adecuado, y los planos de alimentación y tierra deben ser continuos para minimizar el ruido.

Diseño de componentes y técnicas de enrutamiento

En el diseño de PCB de doble cara, la ubicación adecuada de los componentes y el orden de enrutamiento son cruciales. Los componentes con funciones similares deben colocarse juntos para acortar las rutas críticas y los componentes de alta frecuencia deben separarse para evitar interferencias. Los rastros de señal deben seguir el camino más corto posible, evitar giros bruscos de 90 grados y mantener una impedancia constante para reducir la reflexión y la diafonía.

Integridad de la señal y compatibilidad electromagnética

Los PCB de doble cara son propensos a tener problemas de integridad de la señal y compatibilidad electromagnética en diseños de alta velocidad. Pueden producirse reflexiones, diafonía y desajustes de impedancia. Para mitigar estos problemas, los diseñadores utilizan anchos de traza controlados, mantienen la simetría de la longitud de las trazas y garantizan una conexión a tierra adecuada. Los planos de tierra y los condensadores de filtrado también ayudan a reducir la interferencia electromagnética (EMI).

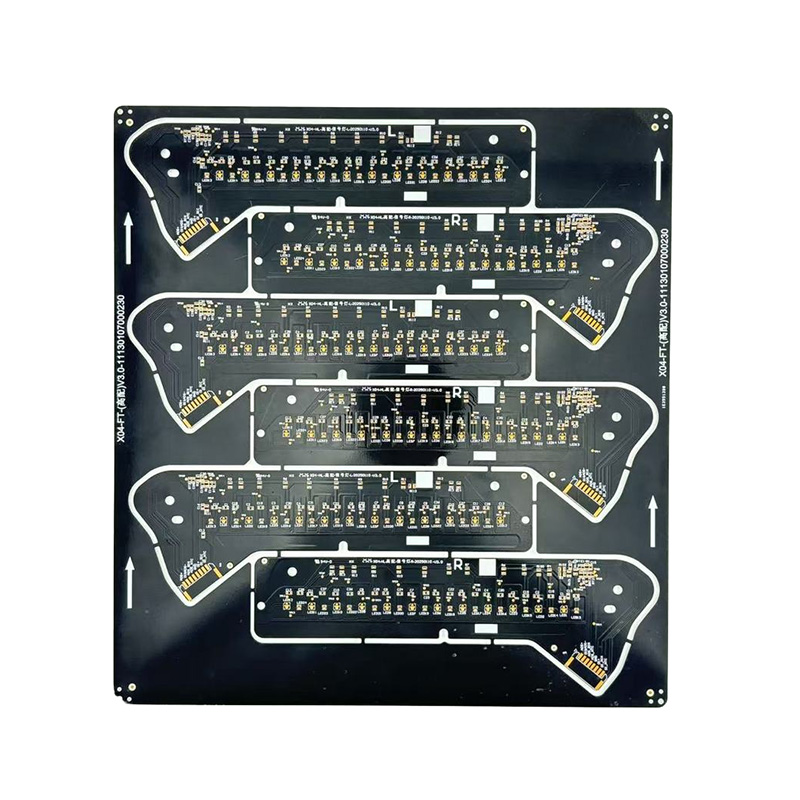

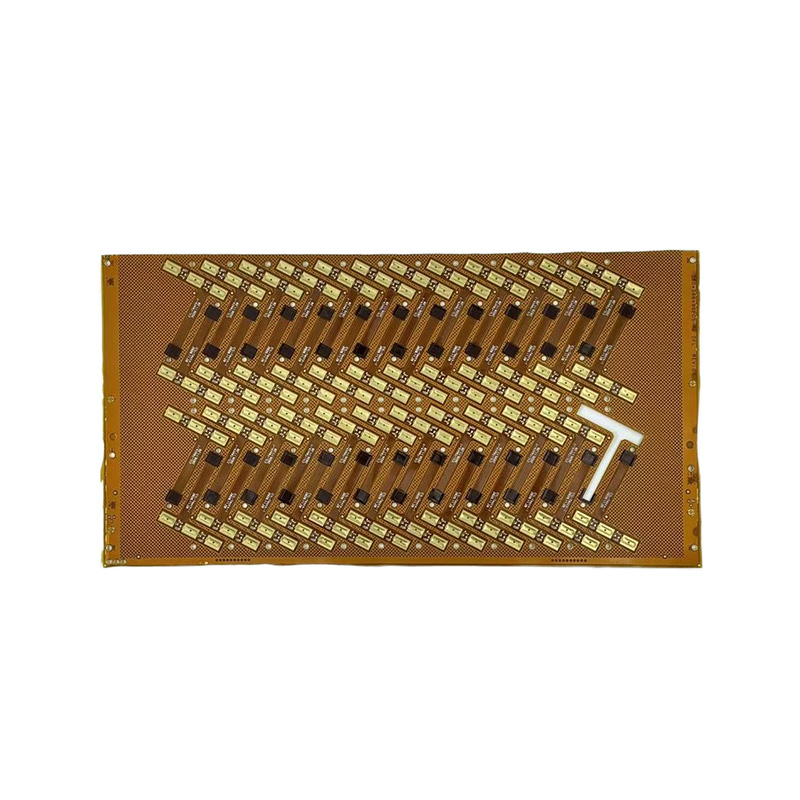

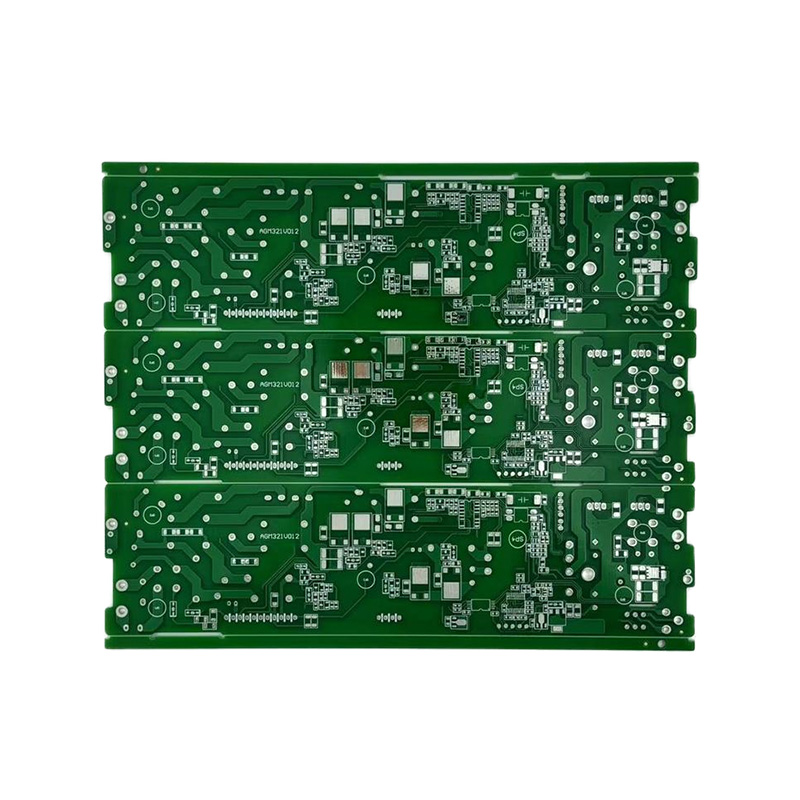

Sección 3: Proceso de fabricación de PCB de doble cara

Descripción general del proceso de fabricación de PCB

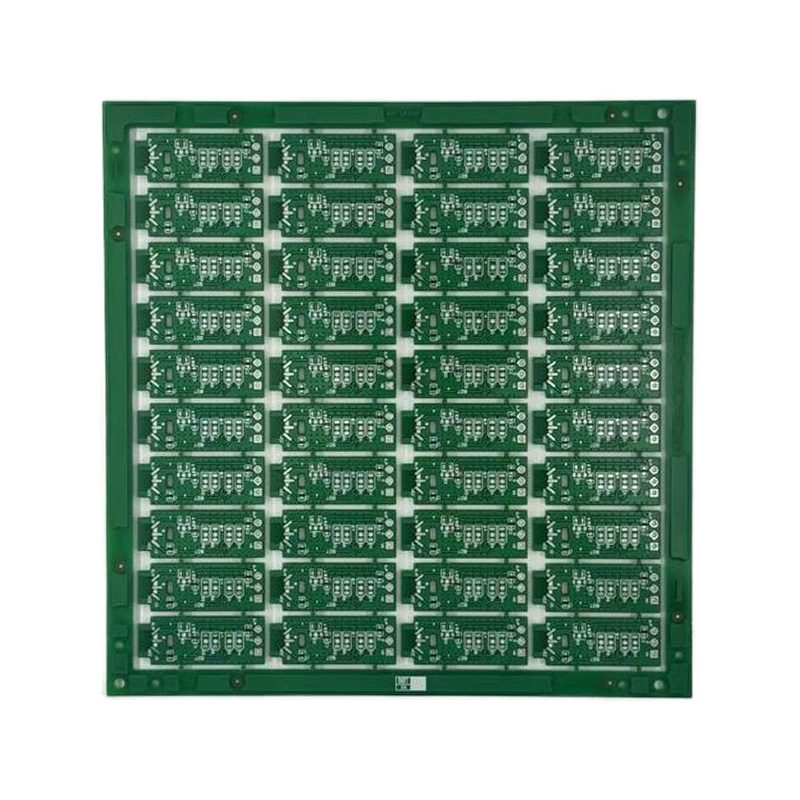

El proceso de fabricación de una PCB de doble cara es más complejo que el de una placa de una sola cara. Incluye transferencia de diseño utilizando archivos Gerber, impresión de patrones de circuitos con fotolitografía, perforación y revestimiento de orificios pasantes para conectar capas, grabado para eliminar el exceso de cobre, aplicación de máscara de soldadura, serigrafía y pruebas finales de continuidad eléctrica e inspección visual.

Selección de materiales y sustratos

Los materiales comunes para PCB de doble cara incluyen FR-4 para aplicaciones de uso general, CEM-1/CEM-3 para soluciones rentables y materiales de alta frecuencia como PTFE para circuitos de alta velocidad. La selección de materiales debe considerar la temperatura de funcionamiento, el rendimiento eléctrico y la compatibilidad con los procesos de fabricación.

Perforación, revestimiento de cobre y acabado de superficies

La perforación de precisión crea orificios para vías y componentes, seguida de un revestimiento de cobre para establecer conexiones eléctricas entre capas. Los acabados de superficie como HASL, oro de inmersión u OSP protegen las almohadillas de cobre y mejoran la soldabilidad. El control adecuado del proceso es esencial para garantizar la confiabilidad y longevidad de un PCB de doble cara .

Problemas comunes de fabricación

Los defectos de fabricación pueden incluir cortocircuitos debido a una máscara de soldadura insuficiente, circuitos abiertos por enchapado incompleto, deformaciones por laminación desigual y problemas de conectividad de orificios pasantes. Un control estricto del proceso, una inspección cuidadosa y pruebas de calidad son fundamentales para prevenir estos problemas y garantizar altas tasas de rendimiento.

Sección 4: Soldadura y montaje de PCB de doble cara

Soldar PCB de doble cara es más desafiante que las placas de una sola cara debido a la ubicación de los circuitos en ambos lados. Los diseños de alta densidad, múltiples vías y una combinación de componentes de montaje en superficie y de orificio pasante aumentan la complejidad. El principio clave en la soldadura es garantizar conexiones confiables sin cortocircuitos y al mismo tiempo evitar daños térmicos o mecánicos a la placa.

Durante la soldadura manual, primero se suelda un lado de la PCB, asegurando los componentes críticos antes de voltear la placa hacia el otro lado. En la producción en masa, se prefiere la soldadura por reflujo para dispositivos de montaje en superficie y la soldadura por ola para componentes de orificio pasante. El control de la temperatura es crucial para evitar deformaciones en la placa o defectos en las uniones soldadas. El orden de colocación de los componentes también es importante; Los componentes sensibles al calor se sueldan primero y los componentes más grandes al final. El uso de fundente mejora la humectación y la resistencia de las uniones, mientras que las inspecciones visuales y de rayos X ayudan a detectar defectos de soldadura ocultos.

Sección 5: Solución de problemas de PCB de doble cara

Incluso con un diseño y fabricación cuidadosos, los PCB de doble cara pueden experimentar diversos problemas eléctricos, incluidos circuitos abiertos, cortocircuitos, atenuación de la señal, ruido de energía o sobrecalentamiento localizado. La resolución de problemas eficaz requiere una comprensión integral de las secciones funcionales de la placa, como las áreas de alimentación, procesamiento de señales y interfaz.

Los métodos típicos incluyen medir la resistencia, el voltaje y la continuidad con un multímetro, observar señales con un osciloscopio y utilizar imágenes térmicas infrarrojas para detectar puntos calientes. A menudo surgen problemas en las vías o en las conexiones de orificios pasantes, lo que puede provocar fallos intermitentes o circuitos no funcionales. Los diseños de alta frecuencia también pueden enfrentar interferencias de señal o diafonía. Los factores ambientales, como los cambios de temperatura o la tensión mecánica, pueden crear microfisuras y provocar fallos intermitentes. Los procedimientos estándar de solución de problemas implican inspección visual, pruebas eléctricas, retrabajo o soldadura específicos y reemplazo de componentes cuando sea necesario.

Estudio de caso

Considere un módulo de comunicación con una PCB de doble cara: los circuitos de alta frecuencia se colocaron en la capa superior, los planos de alimentación y tierra en la parte inferior, conectados a través de múltiples orificios pasantes. Durante las pruebas, se produjeron fallas de señal intermitentes en la sección de alta frecuencia. Tras una inspección microscópica, se encontraron algunas vías con un revestimiento de cobre desigual, lo que provocaba conexiones deficientes. Después de volver a enchapar y soldar las vías afectadas, el módulo funcionó correctamente. Este ejemplo ilustra que, si bien el diseño de PCB de doble cara permite diseños de alta densidad, también aumenta la complejidad de fabricación y resolución de problemas.

Conclusión

A través de un análisis exhaustivo de PCB de doble cara , está claro que los PCB de doble cara desempeñan un papel central en los productos electrónicos y requieren habilidades técnicas avanzadas. Desde la comprensión estructural hasta los principios de diseño, los procesos de fabricación, las técnicas de soldadura y los métodos de resolución de problemas, cada aspecto de una PCB de doble cara requiere una atención meticulosa.

Dominar las técnicas de diseño y soldadura permite realizar diseños de alta densidad y mejorar el rendimiento del producto, mientras que la resolución sistemática de problemas garantiza confiabilidad y estabilidad. A medida que los productos electrónicos sigan exigiendo un mayor rendimiento e integración, la importancia de la tecnología de PCB de doble cara seguirá creciendo. Ingenieros, aficionados y diseñadores de productos que comprendan plenamente PCB de doble cara La tecnología obtendrá una ventaja significativa en la creación de productos electrónicos confiables y de alta calidad.

English

English  Español

Español  Français

Français