Comprensión de los PCB de una sola cara: una guía completa para el diseño, las aplicaciones y la fabricación

Los fundamentos de las placas de circuito impreso de una sola cara

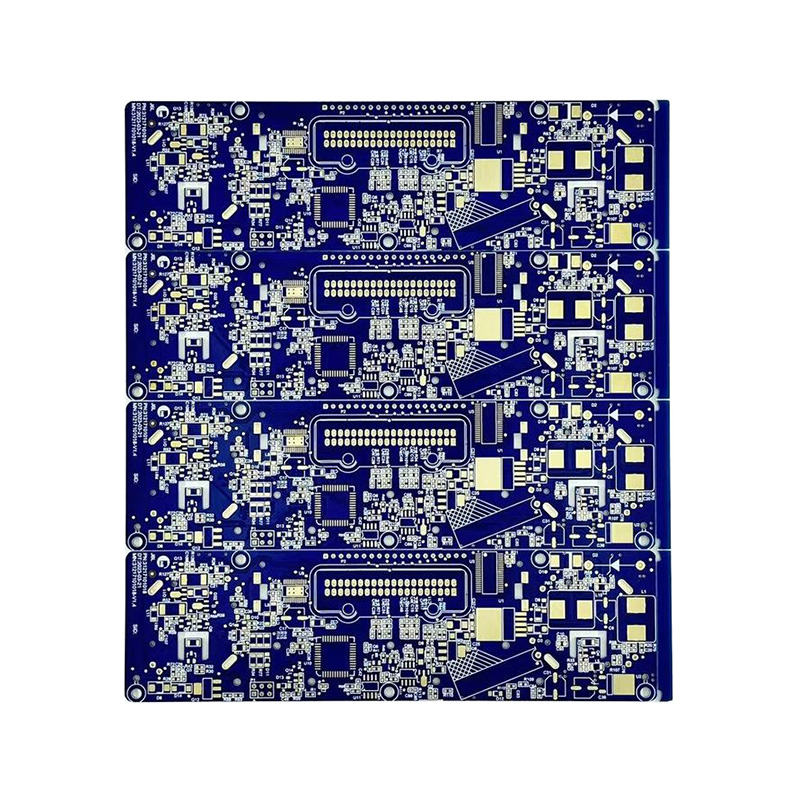

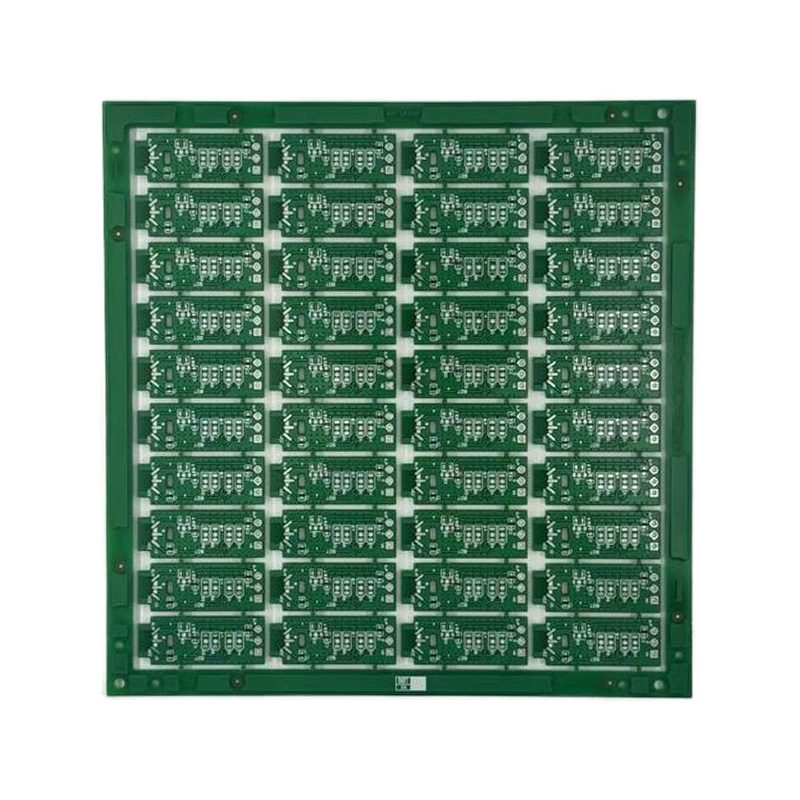

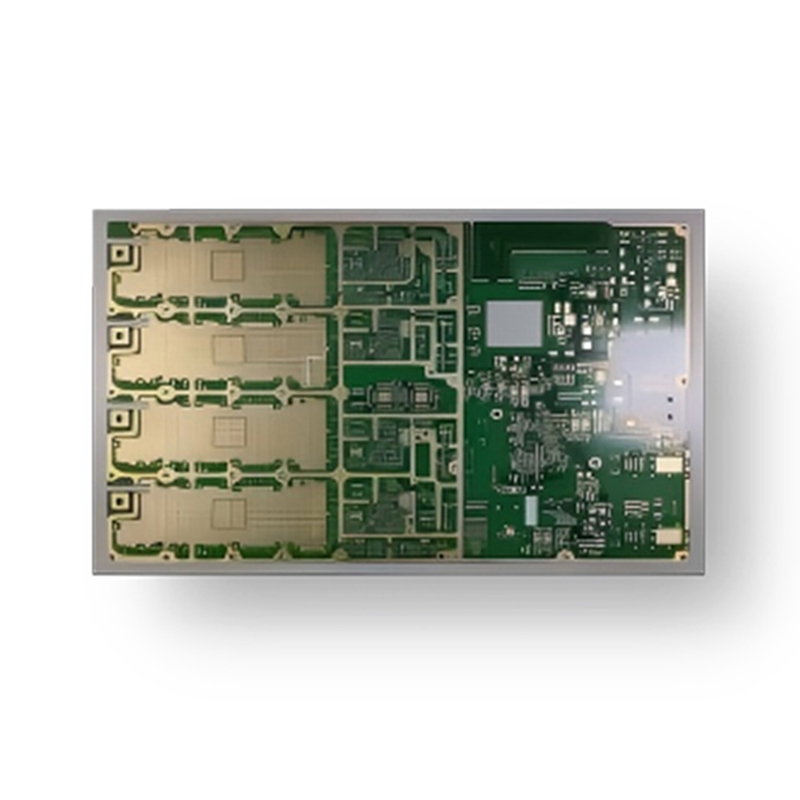

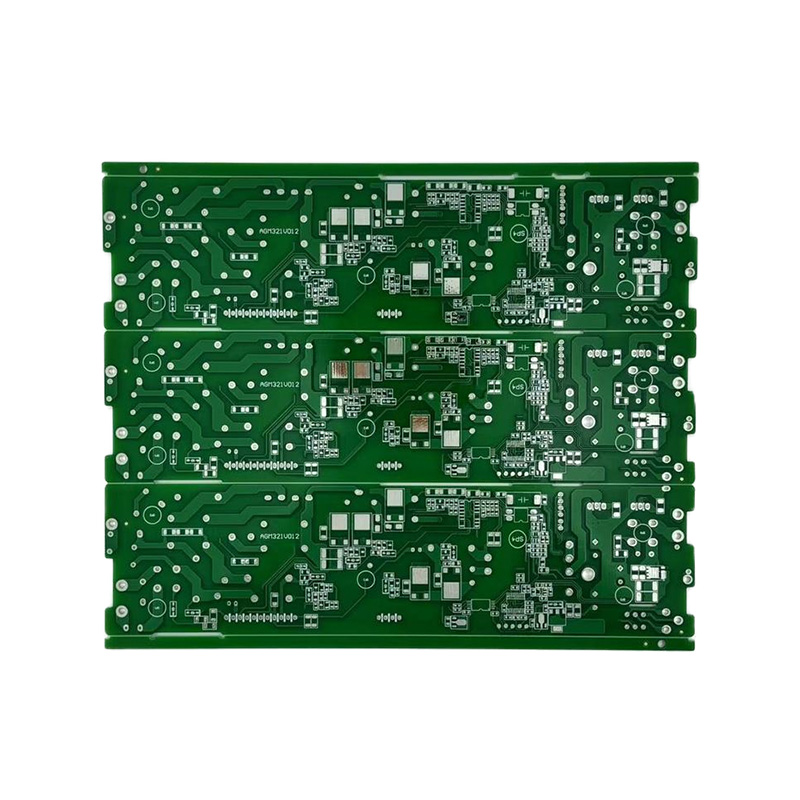

El ámbito de la fabricación de productos electrónicos se basa en componentes fundamentales, y uno de los más fundamentales es la placa de circuito impreso (PCB) de una sola cara. Como su nombre lo indica, un PCB de una cara Presenta una capa de cobre conductora en un solo lado del material del sustrato. El otro lado se utiliza normalmente para montar componentes. Este diseño simple pero elegante ha sido la piedra angular de la industria electrónica durante décadas, permitiendo la producción en masa de dispositivos electrónicos confiables y rentables. El proceso de fabricación implica laminar una fina capa de cobre sobre un sustrato no conductor, como FR-4, CEM-1 o FR-1, seguido de grabar el cobre no deseado para dejar el patrón de circuito deseado. Se perforan orificios para los componentes pasantes y se aplica una máscara de soldadura para proteger los rastros de cobre, con una capa de serigrafía agregada para las etiquetas e identificadores de los componentes. Este proceso sencillo se traduce en ventajas significativas, particularmente para aplicaciones de gran volumen y sensibles a los costos donde la complejidad del circuito es de baja a moderada. Para los fabricantes especializados en estas placas, la capacidad de realizar entregas rápidamente y a escala es primordial. Por ejemplo, una empresa como Anhui Hongxin Electronic Technology Co., Ltd., con sus amplias instalaciones de 20.000 metros cuadrados en el parque industrial de PCB de China, ejemplifica esta capacidad. Su equipo de ingeniería profesional, aprovechando más de 15 años de experiencia, puede agilizar la producción de placas de una sola cara, ofreciendo creación rápida de prototipos y entrega de pedidos al por mayor en un plazo notablemente corto, garantizando que los diseños simples pasen del concepto al mercado con una eficiencia increíble.

Cinco palabras clave clave de cola larga para entusiastas de los PCB de una sola cara

Navegar por el mundo del diseño y la adquisición de PCB requiere comprender una terminología específica. Centrarse en palabras clave precisas y de cola larga puede conectar a ingenieros, aficionados y especialistas en adquisiciones con la información y los servicios exactos que necesitan. Estas palabras clave suelen representar nichos específicos con tráfico dedicado pero con menor competencia, lo que las hace invaluables para una investigación específica. Los siguientes cinco términos son cruciales para cualquiera que trabaje o aprenda sobre la tecnología de circuitos de una sola capa:

- Reglas de diseño de PCB de una cara para principiantes.

- Ventajas y desventajas de la PCB de una sola capa.

- Cómo soldar componentes en una PCB de una sola cara.

- Comparación de costos de PCB de una cara y de doble cara

- dónde fabricar prototipos de placas PCB de una cara

Cada una de estas frases aborda una etapa distinta en el ciclo de vida de una PCB de una sola cara, desde el diseño y la evaluación iniciales hasta el ensamblaje, el análisis de costos y, finalmente, la fabricación. En las siguientes secciones, profundizaremos en cada uno de estos temas, brindando información integral y orientación práctica. La integración de estas palabras clave en la discusión proporcionará un flujo natural e informativo, conectando consultas específicas de los usuarios con explicaciones detalladas de expertos. Este enfoque es particularmente beneficioso cuando se consideran socios de fabricación, ya que las empresas que entienden estos temas matizados, como Anhui Hongxin Electronic Technology Co., Ltd., están mejor posicionadas para ofrecer no sólo la fabricación, sino también un valioso apoyo durante todo el proceso, desde la validación de las reglas de diseño hasta la entrega de prototipos terminados y pedidos al por mayor.

Dominar el diseño de PCB de una sola cara: reglas y pautas

La creación de una PCB de una cara funcional y fabricable comienza con una sólida comprensión de los principios de diseño. Adhiriéndose a Reglas de diseño de PCB de una cara para principiantes. no es sólo una recomendación; es un paso crítico para evitar costosos errores de fabricación y garantizar la confiabilidad del producto final. La principal limitación de una placa de una sola capa es la limitación de enrutar todas las conexiones eléctricas en un plano sin el lujo de saltar a otra capa con vías. Esto requiere una planificación estratégica de la ubicación de los componentes y el enrutamiento del seguimiento desde el principio del proceso de captura y diseño del esquema.

Principios básicos de diseño y estrategias de diseño

La piedra angular del diseño unilateral es la ubicación de los componentes. Los diseñadores deben organizar los componentes en un flujo lógico que minimice el cruce de trazas. Esto a menudo implica agrupar componentes relacionados y orientar circuitos integrados (CI) y conectores para facilitar un enrutamiento sencillo. Es aconsejable colocar todos los componentes en la parte superior (lado sin cobre) de la placa, con sus cables pasando a través de orificios perforados para soldarse a las pistas de cobre en la parte inferior. Al enrutar las pistas, siempre se debe tener en cuenta las distancias de separación y de fuga para evitar cortocircuitos, especialmente en ambientes húmedos. El ancho de la traza es otro parámetro vital; debe calcularse en función de la capacidad de carga actual para evitar el sobrecalentamiento y fallas en el rastreo. Para las trazas de señal estándar, es común un ancho de 10 a 15 mils, pero las trazas de energía y tierra deben ser significativamente más anchas, a menudo de 30 a 50 mils o más, dependiendo de la carga actual.

Errores comunes y cómo evitarlos

Los principiantes suelen encontrarse con varios desafíos predecibles. Un problema importante es el inevitable cruce de trazas, que no se puede solucionar con una vía como en una placa de doble cara. La solución estándar es utilizar un "cable de puente", un cable discreto soldado entre dos puntos de la placa para unir las trazas que no pueden cruzarse en la capa de cobre. Si bien es efectivo, el uso excesivo de puentes puede socavar las ventajas de costo y tiempo de ensamblaje de las placas de una sola cara. Otro error frecuente es ignorar las pautas de Diseño para Fabricación (DFM) del fabricante. Estas pautas especifican anchos mínimos de traza, espaciado, tamaños de orificios y espacios libres para los bordes de las tablas que el equipo de fabricación puede producir de manera confiable. Presentar un diseño que viole estas reglas generará demoras y consultas de ingeniería adicionales. Es esencial asociarse con un fabricante que proporcione comentarios claros sobre DFM. Un fabricante con un sólido equipo de ingeniería, como Anhui Hongxin Electronic Technology Co., Ltd., puede ofrecer consultas de preproducción invaluables para comparar los diseños con las capacidades de sus procesos, garantizando que el diseño de un principiante esté optimizado para una ejecución de fabricación exitosa y sin problemas, ya sea un prototipo de 24 horas o un pedido de gran volumen.

Evaluación de los pros y los contras de los PCB de una sola capa

Elegir el tipo correcto de PCB para un proyecto implica un cuidadoso análisis de compensaciones. Una comprensión profunda de la Ventajas y desventajas de la PCB de una sola capa. La tecnología es crucial para tomar una decisión informada que equilibre el rendimiento, la complejidad y el presupuesto. Esta evaluación constituye la base para seleccionar la plataforma más adecuada para un dispositivo electrónico, influyendo en todo, desde el costo unitario hasta la reparabilidad.

Análisis en profundidad de las ventajas

Los beneficios de los PCB de una sola cara son convincentes, especialmente para una amplia gama de aplicaciones industriales y de consumo. La ventaja más significativa es el costo. El proceso de fabricación es más simple y requiere menos materiales (solo una capa de cobre) y pasos de procesamiento menos complejos, como revestir los orificios pasantes. Esto da como resultado un menor costo por unidad, que se magnifica en tiradas de producción de gran volumen. La simplicidad también se traduce en plazos de fabricación más rápidos. Además, el proceso de diseño y creación de prototipos suele ser más rápido y sencillo, ya que los desafíos de enrutamiento se limitan a una capa. Esto los convierte en una excelente opción para fines educativos y para aficionados que aprenden a diseñar PCB. Desde el punto de vista de la confiabilidad, tener solo una capa de trazas puede significar menos puntos potenciales de falla, como vías defectuosas o delaminación de capa a capa. También suelen ser más fáciles de reparar y solucionar problemas, ya que todas las conexiones son visibles en un lado del tablero.

Una evaluación sincera de las limitaciones

Sin embargo, la simplicidad de los tableros de una sola cara tiene limitaciones inherentes. La principal desventaja es la baja densidad del circuito. Con todas las interconexiones confinadas a un solo plano, diseñar circuitos complejos se vuelve extremadamente desafiante, si no imposible, debido a la alta probabilidad de cruces de trazas. Esto restringe su uso a circuitos relativamente simples con un bajo número de componentes. La necesidad de cables de puente para resolver problemas de enrutamiento puede aumentar el tiempo de ensamblaje y potencialmente reducir la robustez mecánica. Además, la naturaleza unilateral puede provocar una conexión a tierra y una integridad de la señal menos óptimas en circuitos sensibles al ruido, ya que es más difícil implementar un plano de tierra continuo. Para aplicaciones digitales de alta frecuencia o alta velocidad, la falta de opciones de blindaje y enrutamiento de impedancia controlada hace que las placas de un solo lado no sean adecuadas.

Análisis comparativo: PCB de una sola cara versus multicapa

La siguiente tabla resume las diferencias clave para aclarar el contexto de toma de decisiones. Es importante tener en cuenta que la elección no se trata de cuál es universalmente mejor, sino de cuál es más apropiado para los requisitos y limitaciones de una aplicación específica.

| Característica | PCB de una cara | PCB de doble cara/multicapa |

|---|---|---|

| Complejidad del circuito | Bajo a moderado. Adecuado para circuitos analógicos/digitales simples. | Alto. Puede acomodar diseños complejos y de alta densidad con microprocesadores y BGA. |

| Costo | Muy bajo por unidad, especialmente en volumen. Mínimo coste de material y proceso. | Más alto. Los costos aumentan con la cantidad de capas debido a los materiales agregados y los pasos de procesamiento como la laminación y el revestimiento. |

| Flexibilidad de diseño | Bajo. Enrutamiento limitado a una capa; A menudo se requieren puentes. | Muy alto. Múltiples capas permiten enrutamiento sofisticado, planos de tierra y blindaje de señales. |

| Tamaño y densidad | A menudo se requiere un área de placa más grande para un circuito determinado. | Puede lograr una huella mucho más pequeña para la misma funcionalidad. |

| Plazo de entrega de fabricación | Normalmente más corto debido a un proceso más simple. | Más tiempo, especialmente a medida que aumenta el número de capas. |

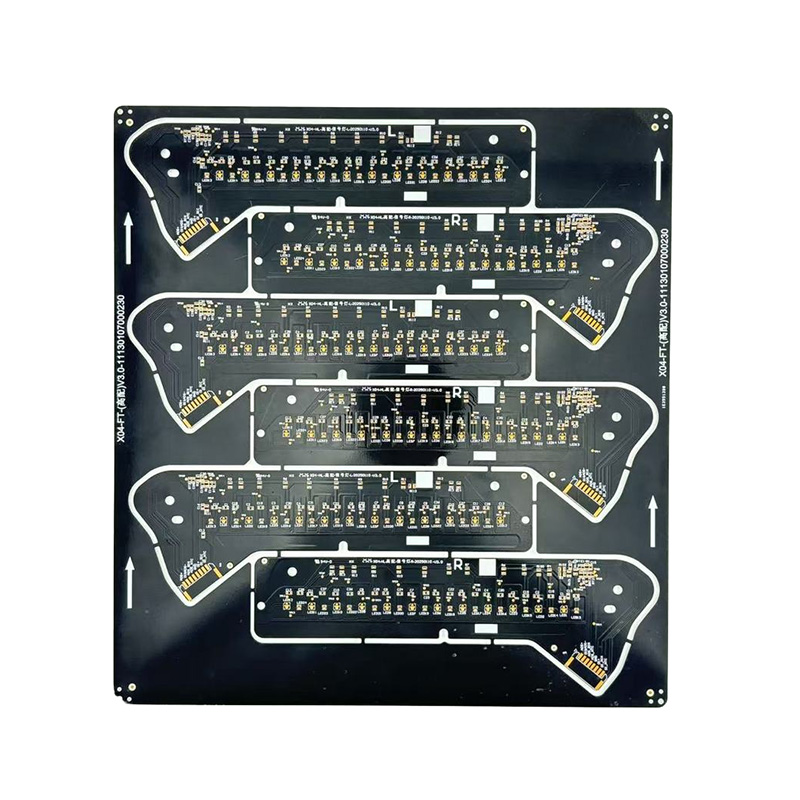

| Aplicaciones típicas | Calculadoras, fuentes de alimentación, iluminación LED, receptores de radio, tableros de control sencillos. | Teléfonos inteligentes, computadoras, equipos de redes, electrónica automotriz avanzada. |

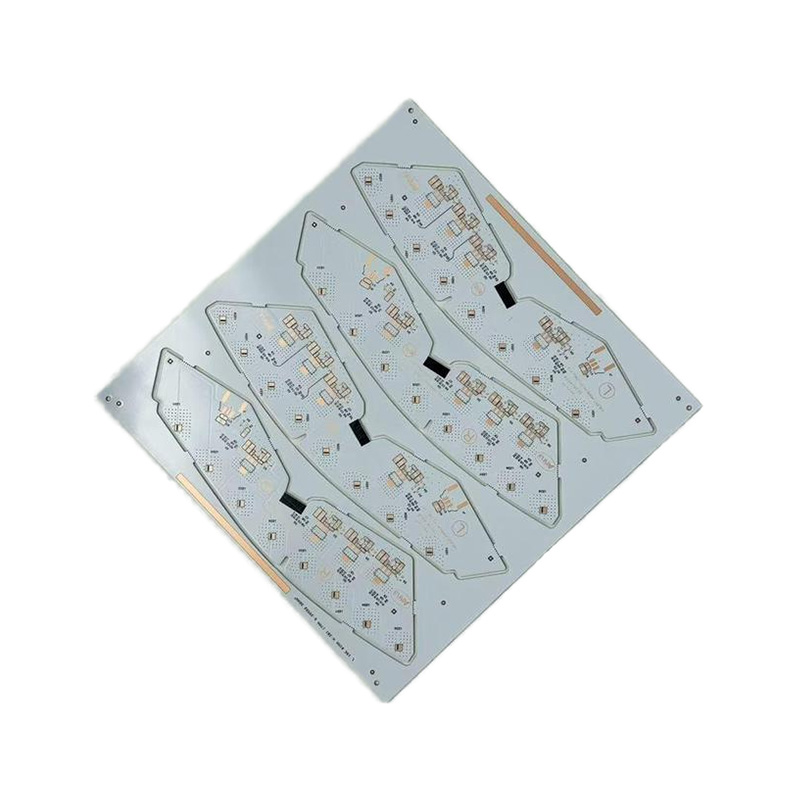

Para proyectos donde el costo y la simplicidad son los factores determinantes, la PCB de una sola cara sigue siendo una solución inmejorable. Los fabricantes que admiten una amplia gama de materiales, desde el estándar FR-1 hasta sustratos más especializados, pueden adaptar la placa a necesidades ambientales o eléctricas específicas, ampliando aún más la aplicabilidad de esta tecnología clásica.

Guía práctica para ensamblar placas de circuito de un solo lado

Una vez que se fabrica una PCB de una sola cara, la siguiente fase crítica es llenarla con componentes. sabiendo Cómo soldar componentes en una PCB de una sola cara. Es una habilidad fundamental para ingenieros, técnicos y fabricantes. El proceso, aunque conceptualmente sencillo, requiere atención al detalle para crear uniones eléctricas y mecánicas fuertes y confiables. La característica definitoria del ensamblaje en una placa de una sola cara es que toda la soldadura se realiza en el lado opuesto de la placa desde donde se colocan los componentes.

Técnicas y procesos de soldadura paso a paso

El proceso de montaje suele seguir una secuencia lógica para garantizar la eficiencia y evitar daños. Comienza insertando primero los componentes más pequeños y de perfil más bajo, como resistencias, diodos y cables de puente. Luego se voltea la placa para soldar los cables que sobresalen en el lado de cobre. Para componentes de orificio pasante, el método preferido es soldar manualmente con una plancha de temperatura controlada o usar soldadura por ola en un entorno de producción. Una buena unión de soldadura aparece brillante, lisa y cóncava, formando un "filete" que cubre la almohadilla y fluye hacia el cable. Es fundamental utilizar la aleación de soldadura y el fundente adecuados. Las soldaduras sin plomo requieren temperaturas más altas, pero son comunes en productos comerciales. Después de soldar, el exceso de longitud del cable se recorta al ras de la unión soldada para evitar cortocircuitos. Para cualquier dispositivo de montaje en superficie (SMD) utilizado en una placa de una sola cara, lo cual es menos común pero posible, es necesaria una soldadura por reflujo o una soldadura manual cuidadosa con una punta fina. Durante todo el proceso, se deben tomar precauciones contra descargas electrostáticas (ESD) al manipular componentes sensibles como los circuitos integrados CMOS.

Mejores prácticas de herramientas, seguridad e inspección

Tener las herramientas adecuadas es la mitad de la batalla. El equipo esencial incluye una estación de soldadura de buena calidad con temperatura ajustable, una variedad de tamaños de puntas, lana de latón o una esponja húmeda para limpiar las puntas, soldadura de calibre fino (0,6 mm-1,0 mm de diámetro), fundente, ayudas para soldar (pinzas, abrazaderas) y un espacio de trabajo bien iluminado y ventilado. No se puede subestimar la seguridad; Es obligatoria una ventilación adecuada o un extractor de humos para evitar la inhalación de vapores de soldadura. Después del montaje, se requiere una inspección rigurosa. Esto implica tanto una inspección visual con aumento para verificar defectos comunes como pruebas eléctricas. Los defectos comunes a buscar incluyen:

- Uniones de soldadura en frío: apariencia opaca, granulada y grumosa causada por calor o movimiento insuficiente durante el enfriamiento.

- Puentes de soldadura: Conexiones accidentales de soldadura entre dos pistas o pads adyacentes, provocando un cortocircuito.

- Soldadura insuficiente: la unión no cubre completamente la almohadilla, lo que provoca una conexión débil.

- Almohadillas levantadas: La almohadilla de cobre se desprende del sustrato debido al calor excesivo o tensión mecánica durante la soldadura o desoldadura.

El paso final de verificación es la prueba funcional con un multímetro (para continuidad y cortocircuitos) y, eventualmente, alimentar la placa con un suministro de corriente limitada. Un fabricante que proporciona placas de alta calidad con una aplicación consistente de máscara de soldadura y una alineación precisa de la perforación, como lo garantizan certificaciones como ISO9001 e IATF16949 de Anhui Hongxin Electronic Technology Co., Ltd., simplifica significativamente el proceso de ensamblaje al reducir los defectos relacionados con la fabricación.

Análisis de costos: PCB de una cara versus PCB de doble cara

Las consideraciones financieras suelen ser el factor decisivo en la selección de PCB. realizando un Comparación de costos de PCB de una cara y de doble cara revela un panorama multifacético en el que el coste base de fabricación es sólo una parte de la ecuación. El costo total de propiedad abarca el esfuerzo de diseño, la creación de prototipos, el ensamblaje, las pruebas y los posibles rediseños. Un desglose claro ayuda a tomar una decisión económica pero técnicamente sólida.

Desglosando los impulsores de los costos de fabricación

La ventaja de costos de PCB de una caras proviene de una línea de producción que requiere menos recursos. El coste del material es menor, ya que sólo se utiliza una lámina laminada revestida de cobre. Los pasos de procesamiento son menores: no hay necesidad de realizar orificios pasantes (PTH) para conectar dos lados, no hay alineación para la exposición de ambos lados y, en general, perforaciones y enrutamientos más simples. Esta eficiencia permite a los fabricantes ofrecer precios muy competitivos, particularmente para materiales estándar como FR-1, CEM-1 o FR-4. Para pedidos al por mayor, esta diferencia de costo unitario se vuelve sustancial. Por el contrario, los tableros de doble cara requieren un proceso más complejo. Después de perforar, los agujeros deben metalizarse (chaparse) para establecer la conectividad eléctrica entre las capas superior e inferior. Esto implica múltiples baños químicos y un control preciso del proceso. El grabado y el registro de dos capas también añaden complejidad y una posible pérdida de rendimiento. En consecuencia, el precio base de un tablero de doble cara del mismo tamaño y cantidad es invariablemente más alto.

Consideraciones sobre el costo total del proyecto

Sin embargo, ver el costo únicamente a través del lente del precio de la placa base puede ser engañoso. Hay que considerar el costo total del proyecto. Una placa de un solo lado puede ser más barata de fabricar, pero si su diseño requiere numerosos cables de puente, el costo adicional de los componentes y el mayor tiempo de ensamblaje manual pueden erosionar esos ahorros. Además, si la complejidad del circuito obliga al uso de una placa de una sola cara significativamente más grande en comparación con una versión compacta de dos caras, se debe tener en cuenta el costo del sustrato más grande y el impacto potencial en el tamaño del gabinete del producto. Para los prototipos, la velocidad de iteración también es un factor de costo. Un diseño de una sola cara que es rápido de diseñar y fabricar permite ciclos de verificación de diseño más rápidos. Los fabricantes que ofrecen servicios rápidos de creación de prototipos, como la entrega en 24 horas para los prototipos de doble cara mencionados por algunos, brindan flexibilidad, pero para necesidades verdaderas de una sola cara, la respuesta suele ser incluso más rápida. La clave es colaborar con un fabricante capaz de producir ambos tipos. Esto permite una consulta imparcial en la que un proveedor como Anhui Hongxin Electronic Technology Co., Ltd. puede analizar su esquema y recomendar la solución más rentable, ya sea una placa simple de una cara entregada en 6 a 7 días para pedidos al por mayor o una alternativa multicapa más compleja, basándose en su experiencia en la fabricación de todo, desde 1 hasta 32 capas.

Navegando por el panorama de la fabricación de prototipos

Transformar un diseño de PCB digital en una placa física es un momento crucial. Para ingenieros y desarrolladores, saber dónde fabricar prototipos de placas PCB de una cara Implica evaluar las capacidades, la calidad, la velocidad y el soporte de un fabricante más allá de la cotización de precio. La fase de prototipo es donde se detectan y corrigen los defectos de diseño, lo que hace que la elección del socio de fabricación sea de vital importancia.

Criterios esenciales para seleccionar un fabricante de prototipos

Varios factores clave deben guiar el proceso de selección. Lo primero y más importante es la capacidad de fabricación y la garantía de calidad. ¿Tiene el fabricante experiencia con el material base específico que usted necesita (por ejemplo, FR-4 estándar, alta Tg, libre de halógenos o de base metálica)? ¿Cuentan con certificaciones internacionales relevantes como ISO9001, ISO14001 y UL, que proporcionan una verificación independiente de sus sistemas de gestión ambiental y de calidad? En segundo lugar, evalúe su soporte técnico y comunicación. Un fabricante con un sólido equipo de ingeniería, como los más de 7 ingenieros profesionales con 15 años de experiencia en Anhui Hongxin Electronic Technology Co., Ltd., puede realizar comprobaciones DFM proactivas y ofrecer soluciones a posibles problemas de diseño antes de que comience la producción, ahorrando tiempo y costos. En tercer lugar, considere su velocidad y flexibilidad. La creación de prototipos es un proceso iterativo, por lo que los tiempos de respuesta rápidos son invaluables. Busque cronogramas claros para los diferentes niveles de servicio. La capacidad de manejar prototipos de lotes pequeños y escalar sin problemas a la producción en volumen es una ventaja significativa, ya que evita la necesidad de recalificar a un nuevo proveedor más adelante.

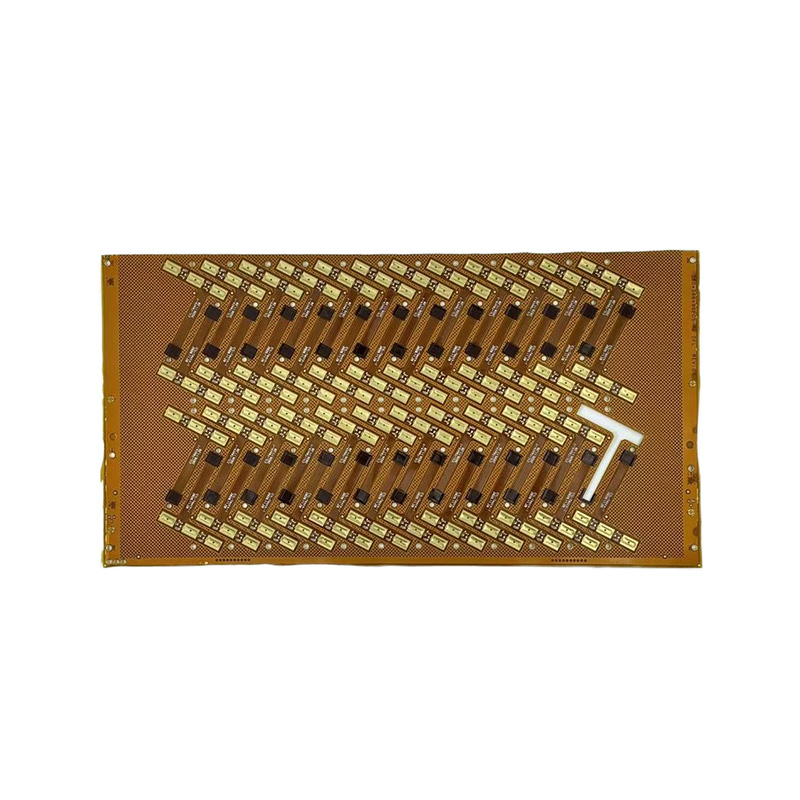

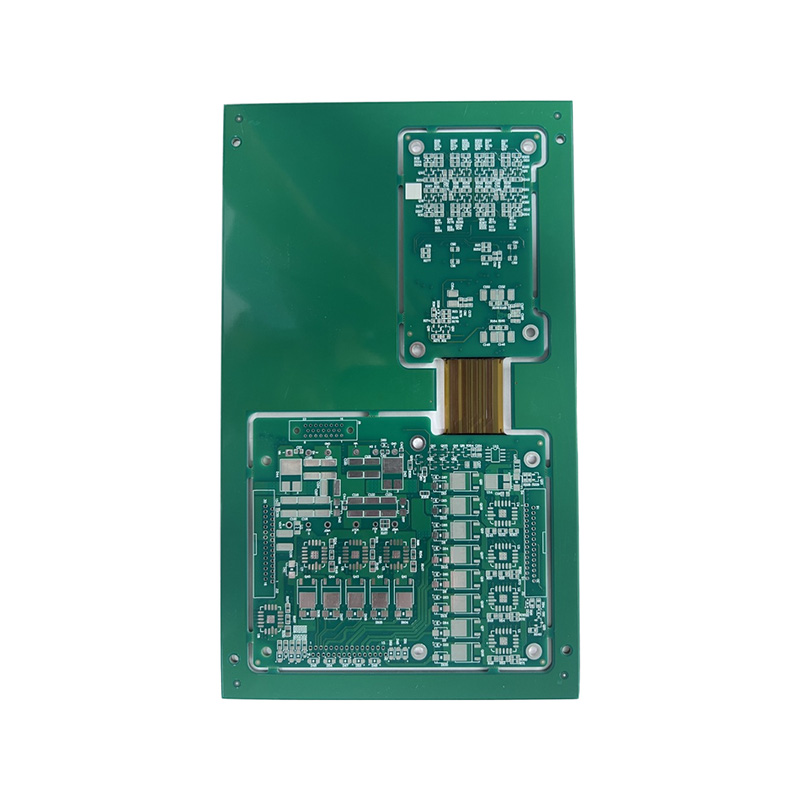

El viaje del prototipo: de los archivos Gerber a los tableros terminados

El proceso generalmente comienza con el envío de archivos de diseño (generalmente archivos Gerber y de perforación) junto con especificaciones de material, espesor, peso del cobre, color de la máscara de soldadura y acabado de la superficie (como HASL, ENIG o estaño de inmersión). Un fabricante acreditado le proporcionará de inmediato una cotización detallada y una revisión de la capacidad de fabricación. Una vez aprobado, comienza la fabricación. Para un prototipo de una sola cara, los pasos incluyen corte de material, perforación, modelado de cobre (mediante impresión y grabado), aplicación de máscara de soldadura, serigrafía, acabado de superficies y pruebas eléctricas. Un fabricante confiable lo mantendrá informado durante todo este proceso. Al finalizar, se envían las tablas. Es prudente pedir algunos prototipos adicionales para tener en cuenta los errores de ensamblaje durante las pruebas. El último paso es probar exhaustivamente el prototipo en condiciones del mundo real para validar el diseño. Elegir un fabricante con una cartera completa, desde placas simples de una cara hasta HDI avanzadas y rígidas-flexibles, indica una amplia experiencia que puede aprovecharse para asesoramiento y proyectos futuros, garantizando una asociación confiable a medida que su producto evoluciona desde un prototipo simple hasta un dispositivo comercial de gran volumen destinado a los mercados globales.

English

English  Español

Español  Français

Français